Almacenamiento de alta densidad para Bayer, empresa agrícola líder mundial

El grupo internacional Bayer dispone de una bodega donde gestiona 11.000 toneladas de semillas anuales para su división Crop Science.

Bayer, grupo internacional especializado en ciencias de la vida cuyos negocios principales son la salud y la agricultura, dispone de una bodega en Trèbes (Francia). Bayer gestiona 11.000 toneladas de semillas anuales para su división Crop Science con el sistema Pallet Shuttle semiautomático de Mecalux.

Bayer es una empresa especializada en el sector de las ciencias de la vida fundada en Alemania en 1863. La multinacional cuenta con tres áreas de negocio: Pharmaceuticals, Consumer Health y Crop Science. Pharmaceuticals desarrolla y comercializa medicamentos de prescripción para enfermedades cardiovasculares, salud de la mujer, oftalmología, neurología, hematología y oncología. Esta división también está especializada en radiología. Consumer Health ofrece vitaminas y minerales, atención y tratamientos dermatológicos, gastroenterología, fitoterapia, analgesia y salud íntima de la mujer. Por último, Crop Science, líder en el campo de la agricultura, desarrolla una completa gama de soluciones al servicio de los agricultores basadas en sus cuatro pilares: semillas, productos fitosanitarios, biocontroles y agricultura digital.

- Año de fundación: 1863

- Presencia internacional: +100 países

- Ventas del grupo (2020): 41 mil millones de euros

- Equipo profesional (2020): 100.000 personas

RETOS

|

SOLUCIONES

|

BENEFICIOS

|

|---|

En la localidad francesa de Trèbes, la división Crop Science de Bayer, especializada en agricultura, posee un complejo dedicado a la producción de semillas de maíz y colza. Con una red de 400 agricultores contratistas y un equipo profesional de cerca de 200 personas, Crop Science trabaja todos los días para proporcionar semillas de calidad a los agricultores a fin de afrontar los retos de rendimiento, calidad y sostenibilidad que exige la producción agrícola.

"El centro cuenta con una bodega donde damos cabida, principalmente, a productos semielaborados que se utilizarán durante nuestra temporada de producción. También gestionamos productos terminados a la espera de ser despachados a otras bodegas de Francia y Europa”, explica Thomas Prunel, responsable de la bodega de Bayer en Trèbes.

En sus inicios, Bayer almacenaba sus productos en bloque, un método que consiste en apilar la mercancía directamente en el suelo. Con el aumento de su actividad, la compañía decidió modernizar su logística con la instalación de estanterías y un sistema de almacenamiento semiautomático. “La principal necesidad que teníamos era optimizar la capacidad de almacenamiento y reforzar el nivel de seguridad en la gestión de la mercancía”, afirma Prunel.

La solución elegida por Bayer es el Pallet Shuttle semiautomático, un sistema de almacenamiento por compactación que emplea un carro con un motor eléctrico para trasladar las estibas por el interior de los canales de almacenamiento. Dado que el carro es automático, Bayer ha reducido considerablemente los tiempos de entrada y salida de la mercancía.

“Con el sistema Pallet Shuttle semiautomático de Mecalux hemos ganado en capacidad de almacenamiento, en eficiencia a la hora de almacenar y despachar las estibas y en seguridad para nuestros operarios”, celebra el responsable de la bodega.

Prunel también explica los motivos por los que han confiado en Mecalux: “En un mercado en el que existen soluciones de almacenamiento similares, elegimos a Mecalux porque desde un inició se creó una relación de confianza entre su equipo y el nuestro. También influyó el trabajo de estudio y de apoyo sobre el terreno, con muchos intercambios y propuestas que se ajustaban a nuestras necesidades”.

Almacenamiento de alta densidad

El centro logístico de Bayer tiene capacidad para 5.500 estibas sobre los que “se almacenan bolsas big-bag de una tonelada con las semillas listas para su comercialización. La mercancía se gestiona según la referencia y el lote de producción”, señala Prunel.

En total se han instalado diez bloques de estanterías por compactación, repartidas en cuatro áreas distintas del centro de Bayer. El almacenamiento compacto es un sistema que elimina los pasillos donde operan los equipos de manutención a fin de comprimir las ubicaciones donde almacenar una estiba tras otra.

Con capacidad para un máximo de 15 estibas en profundidad, la mercancía almacenada se gestiona según el principio LIFO (last in, first out), es decir, la última estiba que entra es la primera en salir. Este es el modus operandi: el operario, con un montacarga, coloca el carro motorizado frente al canal donde se va a almacenar la estiba. Ya situado en la entrada del canal de almacenamiento, el carro motorizado puede desplazar la estiba horizontalmente hasta llegar a la ubicación más profunda disponible. Una vez depositada la mercancía, el carro eléctrico regresa a la entrada del canal para repetir el mismo movimiento con la siguiente estiba.

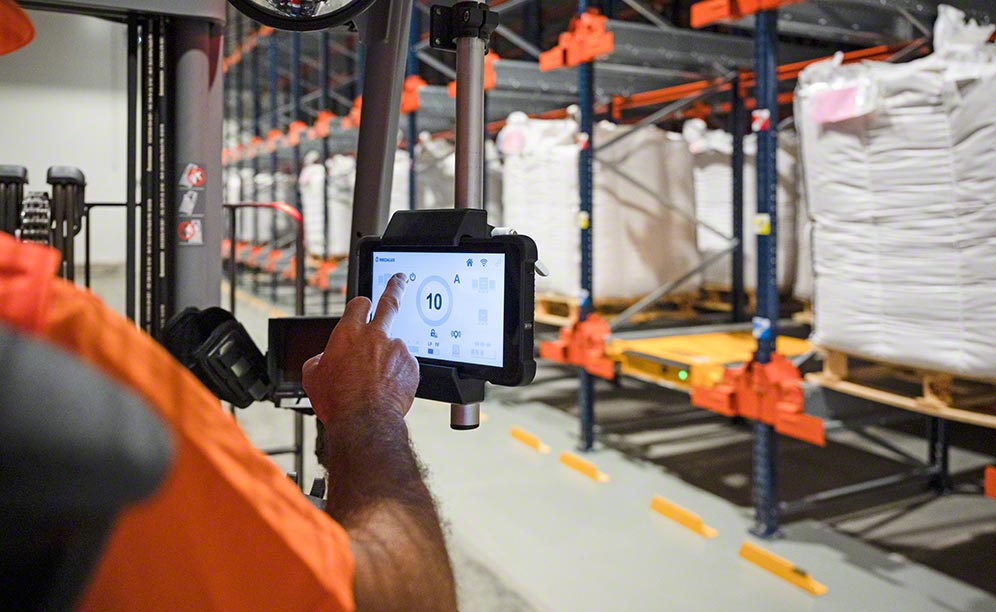

Los carros motorizados siguen las instrucciones que envían los operarios a través de una tablet con conexión wifi. El software cuenta con una amplia variedad de opciones destinadas a ejecutar las distintas operativas de carga y descarga de mercancía o de mantenimiento. La interfaz del programa resulta muy intuitiva, por lo que los usuarios se familiarizan rápidamente con su funcionamiento. Además, el carro motorizado está dotado de múltiples sensores y mecanismos que garantizan un movimiento preciso, rápido y seguro de la mercancía.

Al prescindir de montacargas circulando por el interior de las estanterías, Bayer ha aumentado su capacidad de almacenamieto ─gracias a la profundidad de las estanterías─ y minimizado el riesgo de posibles accidentes. El sistema Pallet Shuttle permite compactar una gran cantidad de mercancía, por lo que Bayer dispone de productos suficientes para abastecer a sus clientes en caso de que haya un repunte repentino de la demanda o cualquier imprevisto en la cadena de suministro.

11.000 toneladas anuales de semillas

“Este proyecto logístico le ha dado otra dimensión a nuestra bodega”. Prunel tiene claro que el Pallet Shuttle es la solución que mejor se ajusta a las necesidades logísticas de Bayer porque representa una evolución de los sistemas por compactación, como el almacenamiento en bloque, que anteriormente utilizaba la compañía.

La previsión, según explica el responsable de la bodega de Bayer en Trèbes, es seguir creciendo: “El volumen de actividad sigue en alza. Por ese motivo, estamos considerando instalar el sistema Pallet Shuttle semiautomático en otra área donde todavía almacenamos los productos en bloque”.

La automatización del sistema Pallet Shuttle, que aporta mayor velocidad y rendimiento, permite a Bayer disponer de una cadena de suministro que favorece la producción de 11.000 toneladas anuales de semillas.

Hemos elegido el sistema Pallet Shuttle semiautomático porque era la solución ideal para aumentar el rendimiento de nuestra actividad diaria. Gracias a esta solución, hemos ganado en capacidad de almacenamiento, en eficiencia a la hora de almacenar y despachar las estibas y en seguridad para nuestros operarios.

Galería

Bodega de Bayer en Trèbes con estanterías de sistema Pallet Shuttle

Consulte con un experto